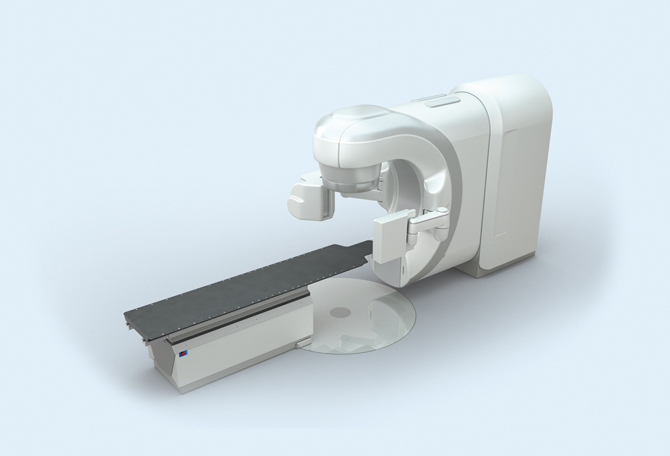

RPS mini

Perfect support for innovative treatments

- small height with only 17 cm (6.7”)

- cost-effective modernization of existing patient couches

- quick and easy installation

Maschinen für die Kunststoffbearbeitung

Kunststoffe präzise nachbearbeiten und entgraten

- präzise, schnelle Verarbeitung

- Bearbeitung von unterschiedlichen Materialien

- auch für schlecht zugängliche Stellen

Perfect support for innovative treatments

Kunststoffbauteile mit gKteso fertig bearbeiten

The six degrees of freedom of the RPS mini allows, in combination with body scanners or a tumor tracking systems, complete new treatment approaches for radiation therapy. For instance, the RPS mini, with his six degrees of freedom, can support the 4D-radiation therapy: The tumor will be located exactly and any possible changes in the position of the patient or the marked tumor will be compensated. This allows a high precise irradiation of tumor tissue and avoids side effects on surrounding healthy tissue.

Just a few years ago, there was no possibility to take into account movements of the patient or tumor. Therefore wide irradiations were required to cover the tumor completely.

With his six degrees of freedom, the RPS mini creates a new standard for modern radiation therapy applications. Also body scanners work together with the RPS mini in an optimal way: Any change in the position of the patient is measured by the body scanner.

The RPS mini, thanks to his six degrees of freedom capability, allows an automatic compensation of the patient position. This prevents to stop the treatment.

- small height with only 17 cm (6.7”)

- cost-effective modernization of existing patient couches

- quick and easy installation

- all standard technical add ons can be attached on the RPS mini

- illuminated buttons for an optimal user comfort

innovative and extra flat couch top

Call us to find out how to upgrade already existing patient couches to a six degrees of freedom table with the innovative RPS mini. We will be pleased to advise you extensively.

+49 8234 966 38 41

- 28 years experience

- Safe and economical solutions “outside the box

- Benfits for Medical Physicists in radiation cancer therapy

The “RPS-System” offers various benefits and new solutions for existing linear accelerators.

We are looking forward to your inquiry!

Perfect support for innovative treatments

- small height with only 17 cm (6.7”)

- cost-effective modernization of existing patient couches

- quick and easy installation

- all standard technical add ons can be attached on the RPS mini

- illuminated buttons for an optimal user comfort

Improved patient positioning

for even more safety

„Safety is further improved during the radia- tion treatment by balancing the respiratorymovements and the peristalsis. The RFID reader constantly provides reliable data – for the health of our patients.”

High radiation doses improve the ef-fectiveness of the radiation therapy. However, the higher the intensity of the radiation treatment, the more important careful patient positio-ning becomes – only in this way can surrounding tissue and vital organs be protected. The RFID reader inte-grated into the RPS records without contact the position of the patient and checks the current location on the basis of predetermined para-meters.

By minimum rotational and tilt movements, the system balances locational changes and positions the patient optimally. The likewise integ-rated documentation covers all data, stores these and makes them avai-lable for further radiation treatment sequences of the patient.

please contact us and learn more about the suggested ways to use RpS in your clinic.Call us on phone: +49 8234 – 966 38 41or write to us at: info@gkteso.com

Most frequently asked questions

Cate doluptat es rest, qui occaborion rerest, con consecto excerio. Equidic aboreped ea si idem. Anitione comnihil es con porerchicia quamus consequo mi, odi corpos molor re, quaerum rae. Odis apitem et rae nis.

Most frequently asked questions

Cate doluptat es rest, qui occaborion rerest, con consecto excerio. Equidic aboreped ea si idem. Anitione comnihil es con porerchicia quamus consequo mi, odi corpos molor re, quaerum rae. Odis apitem et rae nis.

Most frequently asked questions

Cate doluptat es rest, qui occaborion rerest, con consecto excerio. Equidic aboreped ea si idem. Anitione comnihil es con porerchicia quamus consequo mi, odi corpos molor re, quaerum rae. Odis apitem et rae nis.